Cuando se trata de fabricar piezas de plástico, seleccionar el proceso adecuado es fundamental para garantizar la calidad, la rentabilidad y la eficiencia.Dos métodos populares para producir piezas de plástico son la fundición de uretano y el moldeo por inyección.Ambos tienen sus ventajas y aplicaciones únicas, pero elegir el mejor para su proyecto depende de varios factores.En este blog, exploraremos las diferencias, los beneficios y los casos de uso ideales para la fundición y el moldeo por inyección de uretano para ayudarlo a tomar una decisión informada.

Entendiendo la fundición de uretano

Fundición de uretanoes un proceso de fabricación en el que se vierte poliuretano líquido en un molde de silicona para crear piezas.Este método es ideal para producir pequeñas cantidades de piezas y prototipos con alta fidelidad y detalles intrincados.

Ventajas de la fundición de uretano:

Rentable para volúmenes bajos:La fundición de uretano es económica para producir lotes pequeños, lo que la convierte en una excelente opción para prototipos y tiradas de producción cortas.

Tiempo de respuesta rápido:Con la fundición de uretano, el proceso de preparación y producción del molde es relativamente rápido, lo que permite la creación rápida de prototipos y la iteración.

Alto detalle y calidad de acabado:La fundición de uretano puede producir piezas con detalles intrincados y acabados superficiales suaves, imitando fielmente las piezas de producción finales.

Versatilidad de materiales:Está disponible una amplia gama de materiales de uretano que ofrecen diferentes propiedades como flexibilidad, dureza y durabilidad.

Menores costos de herramientas:Los moldes de silicona utilizados en la fundición de uretano son menos costosos de producir en comparación con los moldes de acero necesarios para el moldeo por inyección.

Aplicaciones ideales para la fundición de uretano:

•Prototipado y modelos conceptuales.

•Piezas personalizadas para producción de bajo volumen.

•Pruebas de preproducción

•Pruebas funcionales de piezas con geometrías complejas.

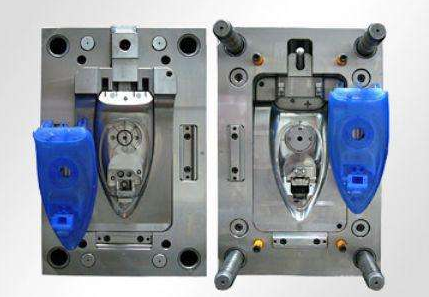

Comprender el moldeo por inyección

El moldeo por inyección es un proceso de fabricación en el que se inyecta plástico fundido en un molde de metal a alta presión para producir piezas.Este método es muy eficiente para la producción en masa y puede producir piezas con calidad constante y alta precisión.

Ventajas del moldeo por inyección:

Rentable para grandes volúmenes:Si bien los costos iniciales de herramientas son altos, el moldeo por inyección se vuelve más económico para grandes tiradas de producción debido a los menores costos por pieza.

Alta precisión y consistencia:El moldeo por inyección ofrece una excelente repetibilidad, lo que garantiza que cada pieza producida sea idéntica y cumpla con estrictos estándares de calidad.

Amplia gama de materiales:Se puede utilizar una amplia gama de termoplásticos en el moldeo por inyección, lo que brinda opciones para piezas que requieren propiedades mecánicas y rendimiento específicos.

Producción eficiente:El moldeo por inyección puede producir miles de piezas en poco tiempo, lo que lo hace ideal para la fabricación de grandes volúmenes.

Durabilidad y longevidad:Los moldes de acero utilizados en el moldeo por inyección son duraderos y pueden producir una gran cantidad de piezas antes de requerir mantenimiento o reemplazo.

Aplicaciones ideales para el moldeo por inyección:

•Producción de alto volumen de piezas de plástico.

•Productos de consumo y electrónica.

•Componentes de automoción

•Dispositivos médicos y embalajes.

•Repuestos industriales y comerciales.

Comparación de la fundición de uretano y el moldeo por inyección

Costo:

•Fundición de uretano:Menores costos iniciales y gastos de herramientas;rentable para producción de bajo volumen.

•Moldeo por inyección:Mayores costos iniciales de herramientas pero menores costos por pieza para grandes tiradas de producción.

Volumen de producción:

•Fundición de uretano:Ideal para volúmenes bajos a medianos (1-1000 piezas).

•Moldeo por inyección:Ideal para producción de gran volumen (más de 1000 piezas).

Tiempo de espera:

•Fundición de uretano:Plazos de entrega más rápidos para lotes pequeños y prototipos.

•Moldeo por inyección:Mayor plazo de entrega debido a la fabricación de moldes, pero producción más rápida para grandes volúmenes.

Complejidad y detalle de la pieza:

•Fundición de uretano:Excelente para geometrías complejas y detalles finos.

•Moldeo por inyección:Capaz de alta precisión, pero puede requerir diseños de moldes complejos y costosos para piezas complejas.

Elegir el proceso adecuado para su proyecto

La decisión entre la fundición de uretano y el moldeo por inyección depende de varios factores:

•Volumen de producción:Para volúmenes bajos a medianos, la fundición de uretano es más rentable.Para una producción de gran volumen, el moldeo por inyección es la mejor opción.

•Presupuesto:Considere los costos iniciales de herramientas y los costos por pieza.La fundición de uretano requiere una inversión inicial menor.

•Tiempo de espera:Si necesita una respuesta rápida para prototipos o tiradas cortas, la fundición de uretano ofrece plazos de entrega más rápidos.

•Complejidad de la pieza:La fundición de uretano sobresale en la producción de piezas con detalles intrincados, mientras que el moldeo por inyección proporciona alta precisión para grandes cantidades.

•Propiedades materiales:Evalúe los requisitos de materiales específicos para sus piezas y elija el proceso que ofrezca las mejores opciones de materiales.

Conclusión

Tanto la fundición de uretano como el moldeo por inyección tienen sus distintas ventajas y son adecuados para diferentes necesidades de proyectos.Al comprender las fortalezas y limitaciones de cada proceso, podrá tomar una decisión informada que se alinee con los requisitos, el presupuesto y el cronograma de su proyecto.Ya sea que necesite prototipos con gran detalle o producción a gran escala, seleccionar el método de fabricación adecuado garantizará el éxito de su proyecto.

Hora de publicación: 14 de junio de 2024